マイクロエース EF80 (2)

それでは、2.で示した各項目について、詳しく説明していきます。

車体裾の乗務員扉付近を左右に拡げ、下まわりを抜き出します。続いてスカート、運転席の表現された遮光板、ライトユニットを外します。

※遮光板が外しにくい場合は、ダイキャストブロックのビスを緩め、左右に少し拡げると外し易くなります。

ダイキャストブロックの両肩部分を削るわけですが、まず、目標にするラインをケガきます。

図1 の位置に、ノギスやデバイダーなどでケガキ線を入れます。この2本のライン間をつなぐように削るわけです。

図1 の位置に、ノギスやデバイダーなどでケガキ線を入れます。この2本のライン間をつなぐように削るわけです。

ケガキ線を入れたら、マスキングテープなどを用いて、削る部分以外の大部分をマスキングします。これはダイキャストブロックを削る際、切り粉(削りカス)が動力ユニット内部や台車ギア部に入り込まないようにするためです。

まず中央上部の分割ラインとモーター部の切り欠きを塞いだのち、下半分を台車もろとも包むように覆うと良いでしょう。

マスキングが済んだら、ヤスリがけに移ります。金工用のやや大きめの平ヤスリ(中目)などを用い、ダイキャストブロックの「肩」を落とすように、根気よく削って下さい。(結構大変な作業でした。) このとき、モーター上部の細く板状になっている部分は削らないように注意します。強度が落ちるのを防ぐためです。

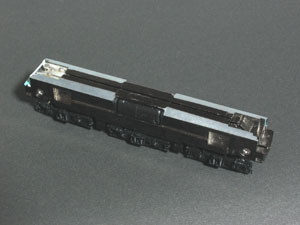

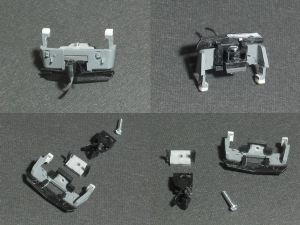

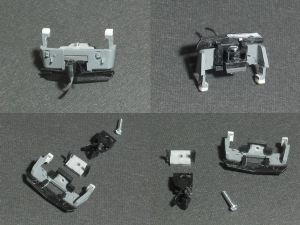

削り終わったら、切り粉をよく払い、マスキングテープをはがします。(画像1→)

削り終わったら、切り粉をよく払い、マスキングテープをはがします。(画像1→)

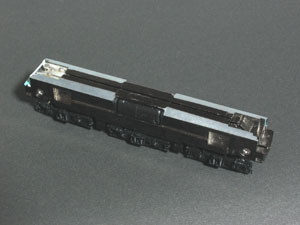

ここでいったん、下まわりをボディーにはめ込んでみて下さい。削る作業がうまくいっていれば、当初より約1mmボディーが下がっているはずです。このときの「下がり具合」をよく覚えておいて下さい。のちに確認する時の基準になります。

確認が終わったら、再びボディーを外しておきます。

車体が下がった分だけ、スカートを下げます。

スカートを下げるには、スカートパーツ上部に出ている、ダイキャストブロックと固定するツメの下部を削ります。時々ダイキャストブロック・ボディーと組んで、下がり具合を確認しながら行って下さい。

下がったら、削った分だけツメの上端にプラ材を接着します。ボディーを外した状態でキッチリ固定出来ればOKです。(図3参照)

下がったら、削った分だけツメの上端にプラ材を接着します。ボディーを外した状態でキッチリ固定出来ればOKです。(図3参照)

スカートが下がった分、一体成形されたスノープロウも下がりますが、下がり過ぎてレールに接触してしまうので、持ち上げておきます。

図4のように、デザインナイフで接続部をいったん切り離し、足(?)を短縮したのち再接着します。スノープロウ両端とスカートの間隔が約0.2mmになるように調整すればOKです。(画像4)

図4のように、デザインナイフで接続部をいったん切り離し、足(?)を短縮したのち再接着します。スノープロウ両端とスカートの間隔が約0.2mmになるように調整すればOKです。(画像4)

なお、足を削る際、水平や傾きに十分注意するのは言うまでもありません。

〜カプラーまわりの加工について〜

カプラーも高い位置に付け直しますが、作例ではマグネマティックカプラー(No.2001・カプラー短)に交換しました。他のカプラー(TOMIX-TNなど)や元のアーノルドタイプを使う場合については、申し訳ありませんが各自で工夫して下さい。m(_ _)m

|

※マグネマティックカプラーの取付

|

作例でのマグネマティックカプラーの取り付けについては、画像5→ を参照して下さい。

作例でのマグネマティックカプラーの取り付けについては、画像5→ を参照して下さい。

いちおう構造を簡単に説明しますと、スカート裏にプラ材を接着し、そこに別の適当なスペーサーを介して、カプラーを下からビス止めしています。

|

側窓ガラスパーツに成形されている、下まわりを止めるためのツメを、ボディーが下がった分だけカサ上げします。適当なプラシート(t0.5?)を既存のツメの上部に貼り足せばよいでしょう。

(作例では、特にツメ無しでも下まわりが止められていたので、この加工は省略しています。)

ボディーが下がったため、走行する線路の状態によっては台車側枠上部のダンパー(?)がボディーに支障するようでした。そこで各台車共、このダンパーの上部を0.3mmほど削っておきました。(画像6→)

ボディーが下がったため、走行する線路の状態によっては台車側枠上部のダンパー(?)がボディーに支障するようでした。そこで各台車共、このダンパーの上部を0.3mmほど削っておきました。(画像6→)

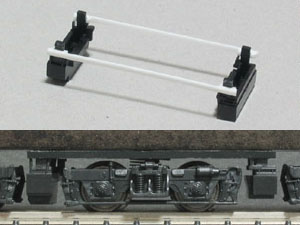

このEF80、何故か台車間の床下機器がグラつきます。

せっかくスタイルが良くなったので、この床下機器にもしっかりしてもらいました。(笑)

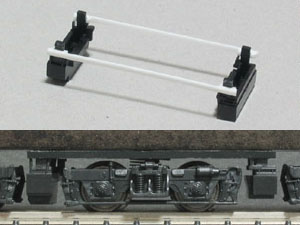

具体的には、2つの床下機器間にプラ帯板(t0.5)を渡し、一体化してしまいます。

このとき、中間台車の車輪に支障しないよう、プラ帯板と機器の間にスペーサー(同じくt0.5)を挟むのがポイントです。(詳しくは 画像7→ をご覧頂けばわかりますよネ。)

このとき、中間台車の車輪に支障しないよう、プラ帯板と機器の間にスペーサー(同じくt0.5)を挟むのがポイントです。(詳しくは 画像7→ をご覧頂けばわかりますよネ。)

ちなみにこの加工は、ボディーを下げた事で出来た床下のスペースを利用しています。

加工が終わったら、プラ材部分を目立たないように黒く塗っておきます。

すべての加工が済んだら、再び各パーツを組み立てて、今回の工作は終了です!

図1 の位置に、ノギスやデバイダーなどでケガキ線を入れます。この2本のライン間をつなぐように削るわけです。

図1 の位置に、ノギスやデバイダーなどでケガキ線を入れます。この2本のライン間をつなぐように削るわけです。 削り終わったら、切り粉をよく払い、マスキングテープをはがします。(画像1→)

削り終わったら、切り粉をよく払い、マスキングテープをはがします。(画像1→) 細い角ヤスリ等を用い、

細い角ヤスリ等を用い、

調整が済んだら、基板をいったん外し、アルミテープ・紙シールなどで遮光・発熱対策・絶縁をしておきます。それから、KATOの基板は元の物より薄いため、そのままでは導通不良になります。適宜下側に紙などを挟んで下さい。(

調整が済んだら、基板をいったん外し、アルミテープ・紙シールなどで遮光・発熱対策・絶縁をしておきます。それから、KATOの基板は元の物より薄いため、そのままでは導通不良になります。適宜下側に紙などを挟んで下さい。( 元の基板には、TOMIX常点灯システムに対応するためと思われるコンデンサー(チップタイプ/

元の基板には、TOMIX常点灯システムに対応するためと思われるコンデンサー(チップタイプ/ 取り外し・取り付けには、電気工作用の、コテ先が細いタイプのハンダゴテを使います。ピンセットでつかみつつコテ先を当てて外したら、KATOの基板の、配線パターンがある面に、電球の足とともに取り付けると良いでしょう。(

取り外し・取り付けには、電気工作用の、コテ先が細いタイプのハンダゴテを使います。ピンセットでつかみつつコテ先を当てて外したら、KATOの基板の、配線パターンがある面に、電球の足とともに取り付けると良いでしょう。( 下がったら、削った分だけツメの上端にプラ材を接着します。ボディーを外した状態でキッチリ固定出来ればOKです。(

下がったら、削った分だけツメの上端にプラ材を接着します。ボディーを外した状態でキッチリ固定出来ればOKです。(

作例でのマグネマティックカプラーの取り付けについては、

作例でのマグネマティックカプラーの取り付けについては、 ボディーが下がったため、走行する線路の状態によっては台車側枠上部のダンパー(?)がボディーに支障するようでした。そこで各台車共、このダンパーの上部を0.3mmほど削っておきました。(

ボディーが下がったため、走行する線路の状態によっては台車側枠上部のダンパー(?)がボディーに支障するようでした。そこで各台車共、このダンパーの上部を0.3mmほど削っておきました。( このとき、中間台車の車輪に支障しないよう、プラ帯板と機器の間にスペーサー(同じくt0.5)を挟むのがポイントです。(詳しくは

このとき、中間台車の車輪に支障しないよう、プラ帯板と機器の間にスペーサー(同じくt0.5)を挟むのがポイントです。(詳しくは