6.塗装・組み立て

|

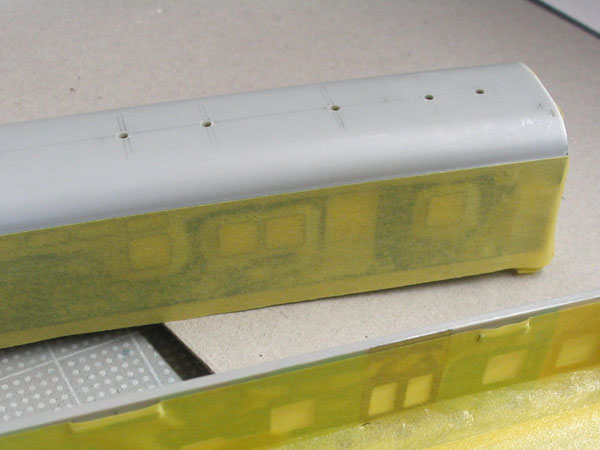

塗装を行います。 まず各パーツを洗浄して乾燥後、金属部分にプライマーを差しておきます。 最初は室内を白緑に筆塗りしました。

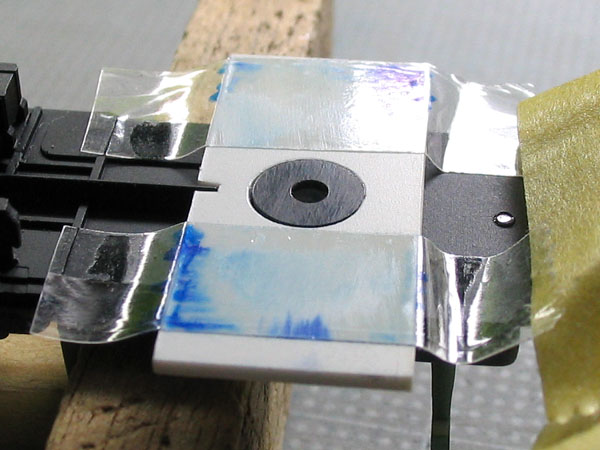

屋根を銀に塗ることにしたため、メタリック塗料が余計な所に付かないよう気を使いました。 屋根はタミヤのスプレー塗料【AS-12】シルバーメタルを塗料皿に吹き出したものを、エアブラシで吹き付けました。うすめ液はクレオスのMr.うすめ液を使用。

つや消しにしてもわずかに見えるようです。吹き付け塗装は油断禁物ですね。(^^;) そのあと側・妻面のマスキングを剥がし、屋根をマスキングして青を塗りますが、その前にひと加工。

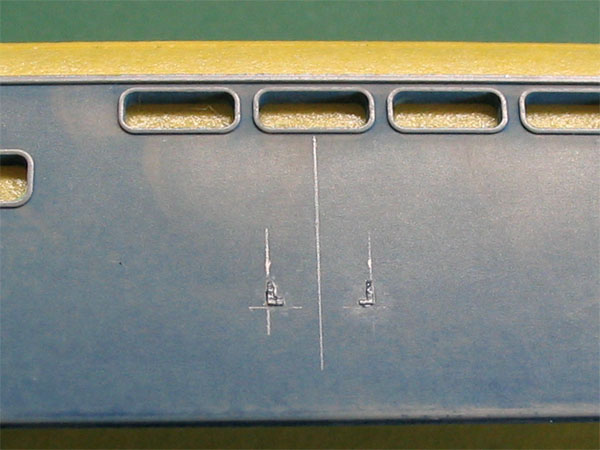

なお、追加したサボの位置は、元の車番があった位置より明かり窓一つ分郵便室側にずれた所です。車番も本来この真下に付きます。 乾いたらレタリングします。

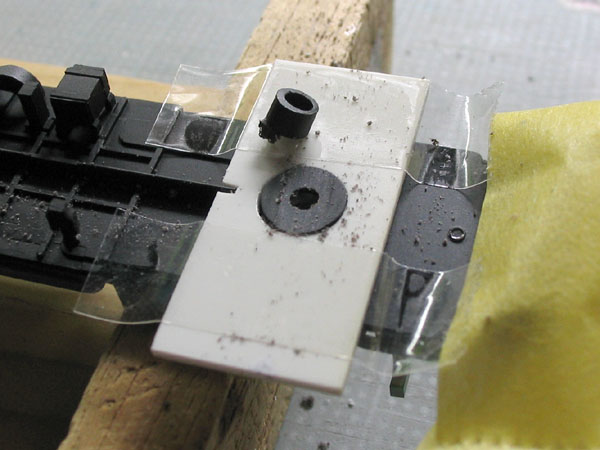

くろま屋のインレタを使いましたが、台紙の色が濃いため位置が判りにくいので、画像のようにマスキングテープで目印を付けてから転写しています。

郵便・所属表記はリトルジャパンの荷物・郵便客車用(L-101)、 荷重・換算表記はレボのオハニ61用(660) 検査表記はくろま屋の郵便車用A を使用しました。 そしてクリアー(クレオス【C181】スーパークリアー半光沢+【C30】フラットベース)を吹いて保護します(下)。

ちょっとツヤが強すぎたようです(汗)。試し吹きもしたのですが・・・。 屋根のマスキングを剥がしたら、屋根に軽くウェザリングしておきました。

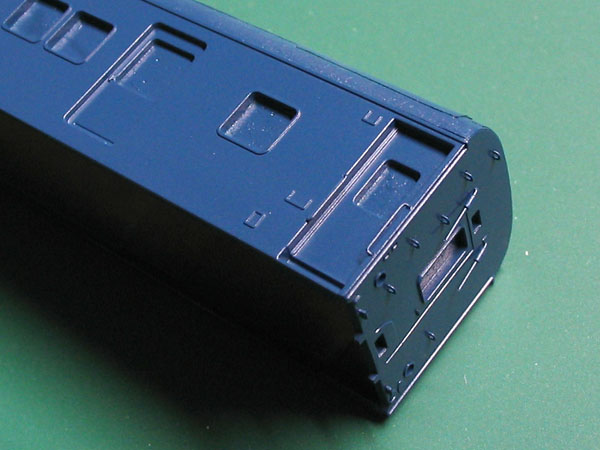

吹き付けが済んだら、色差しです。

明かり窓は近くの雨樋をマスキングして塗りました。

伸びが良く、塗りやすかったです。下に色が付いているせい?

ここはモールドが細いので、難易度は高めです。作例ではリターダーシンナー(クレオス リターダーマイルド)を入れ、何度かうすめ液(クレオスMr.うすめ液)で拭ってやり直しつつ、なんとか仕上げました。 塗装が済んだら組み立てです。

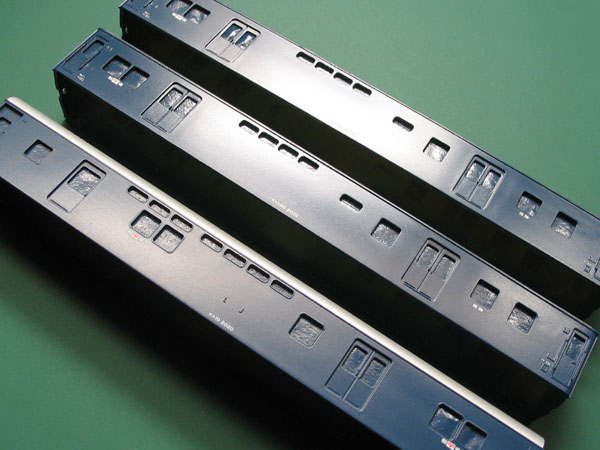

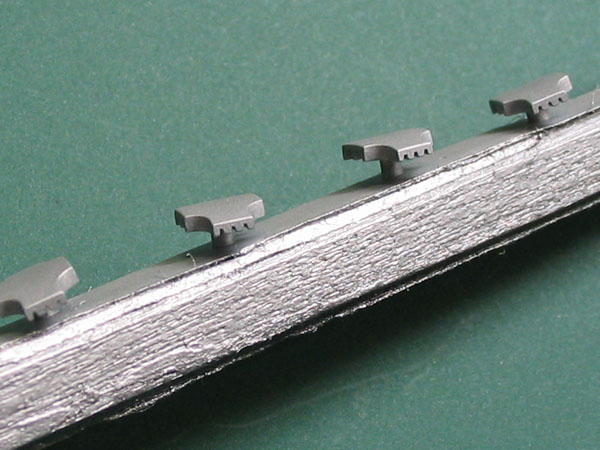

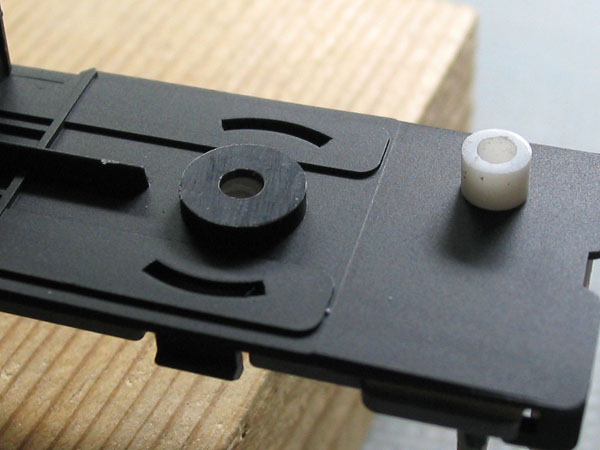

透明ゴム系を足に付け、穴に差し込んで向きを揃えておきます。

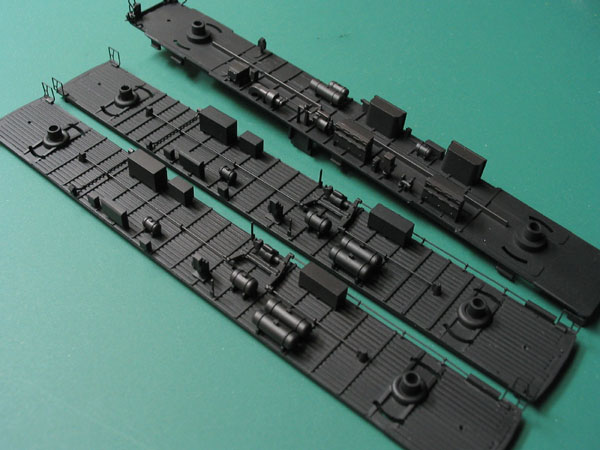

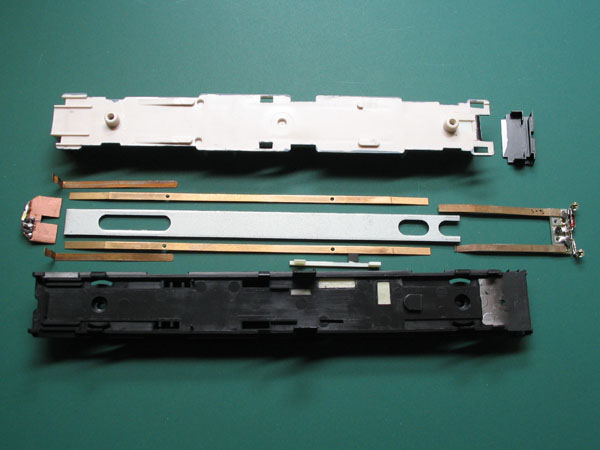

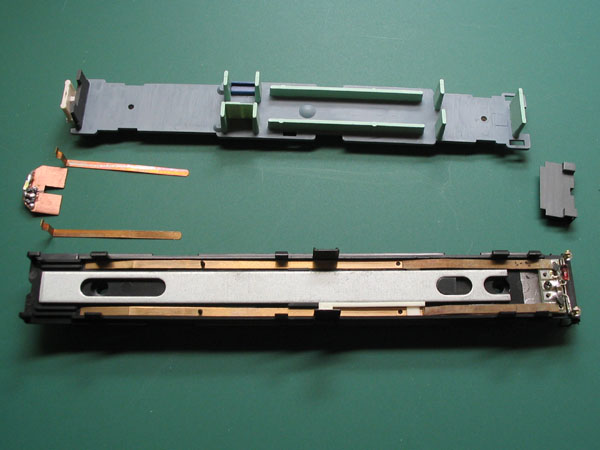

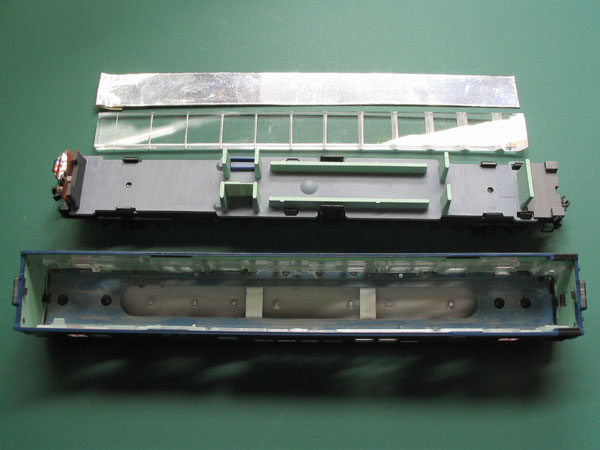

画像が各パーツで、床板以外は以前加工してありました。

また、イス板とウェイトは端を少し切ってあります。

これらを順に組み立てて、窓ガラスを入れたボディーを合わせれば完成となります。 |