4.床板の加工

|

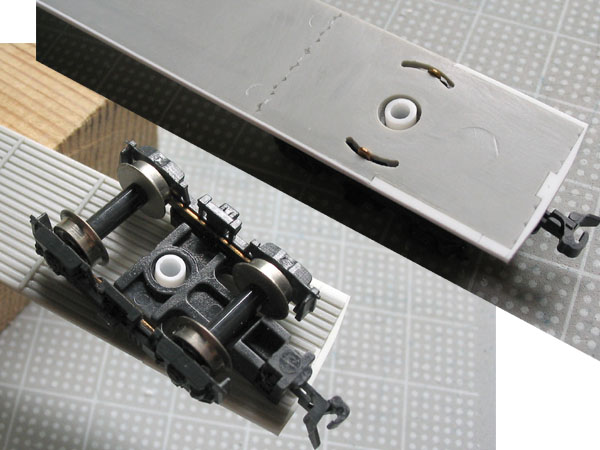

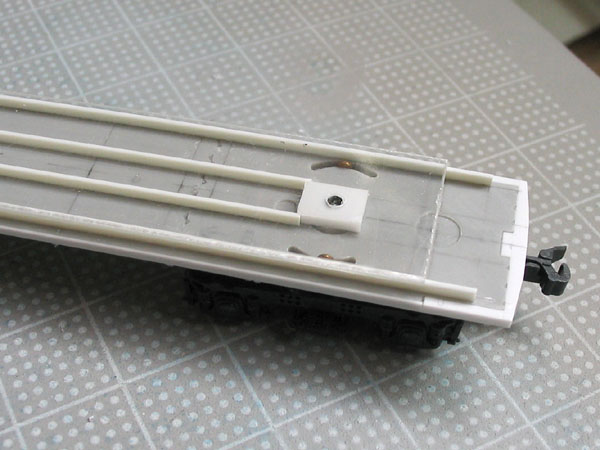

ここから下回りの加工を解説します。 ※このキットはボディーが一体成型で既に形になっているので、作例では最初に床下から加工しています。 方針としてはGM床板(ただしキット付属ではなくキーストンプレート表現のある10系用を別に用意)を集電化加工して、テールライトと室内灯を付けられるようにしたいと思います。 また、基本的な構造はリトルジャパンのスユニ61と同様にします。 まずは台車中心間を詰める加工から行います。

続いて、台車中心間をやや詰めるため、適切な短縮量を測ります。

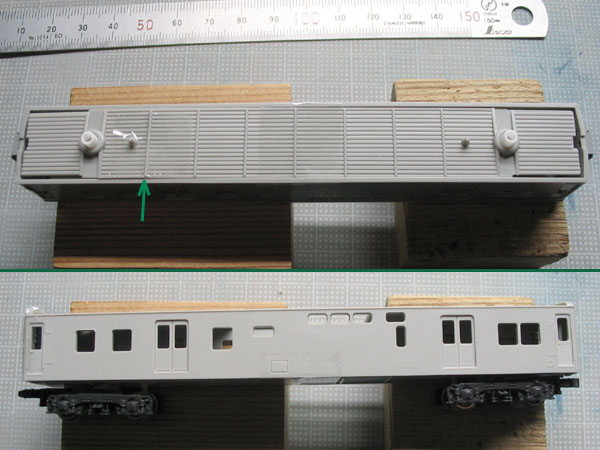

床板に台車を付け(画像はφ3.2プラパイプを仮に差し込んで止めています)、幌を仮付けしたボディーにそっとはめ込んで、片端のカプラーの出具合を基準に床板を止めたら・・・

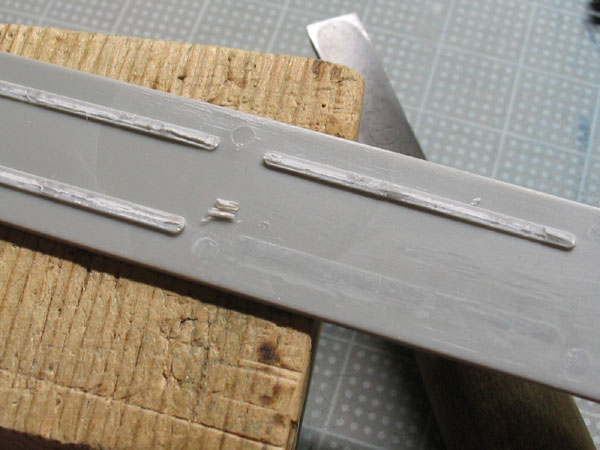

この床板(ナハフ11用)では1.5mmほど短縮すればOKのようです。

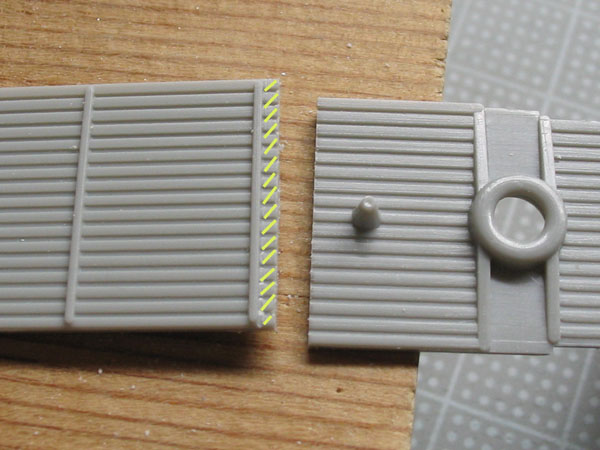

作例では台車直近の横梁部分で詰めることにしました。 画像のように梁から1.5mmの位置に罫書き線を入れ・・・

台車の位置も適切になったようです(画像下)。

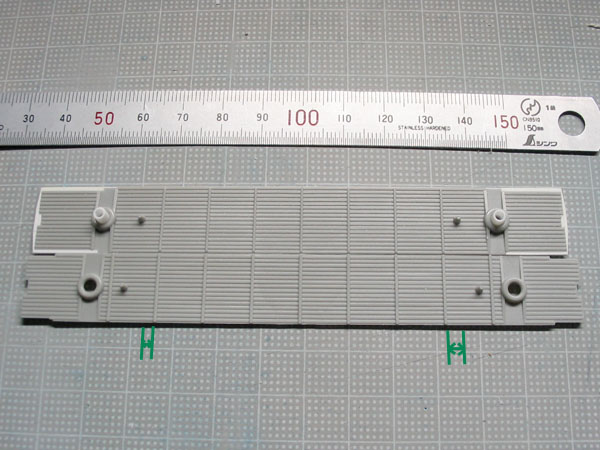

台車中心から前後・左右が均等になるよう注意しました。 結果的に、台車中心間は92.7mmとなっています。(スケールでは93.3mm)

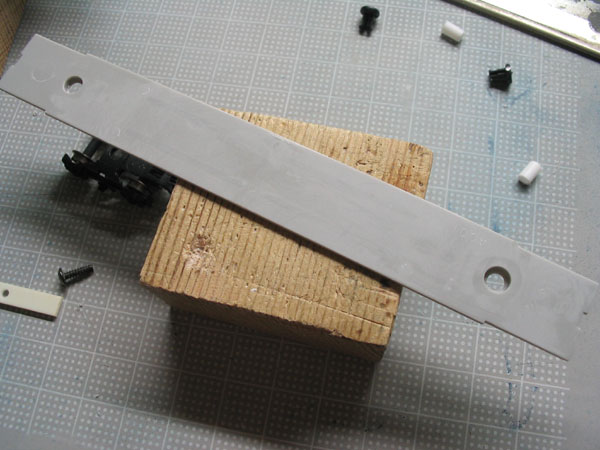

2枚目は長いオハネ12用を用いたため、リブの位置が合うように2か所で切り継ぎました。 こちらも台車中心間が同じ92.7mmになるよう調整します。

方法はスユニ60のページをご覧ください。

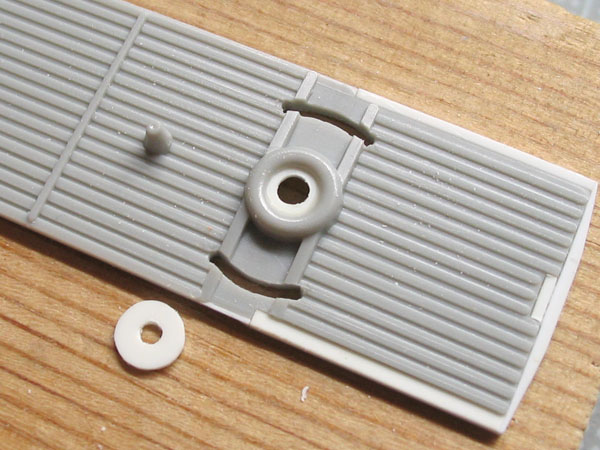

なお、プラパイプはまだ仮に差し込んであるだけです。 続いてそのプラパイプを固定します。

接着剤はプラ用流し込みタイプを使用し、ガッチリ固着するまで待ちます。

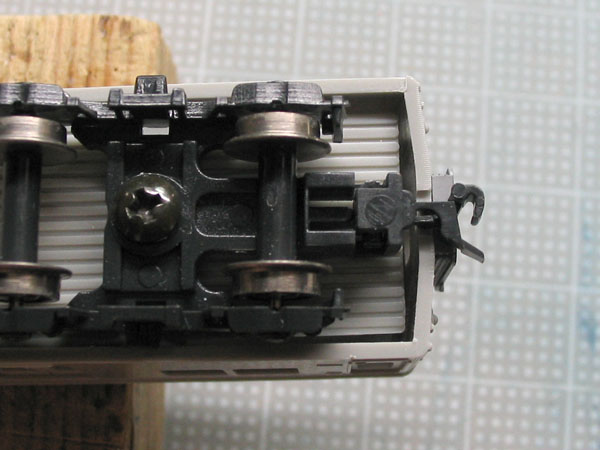

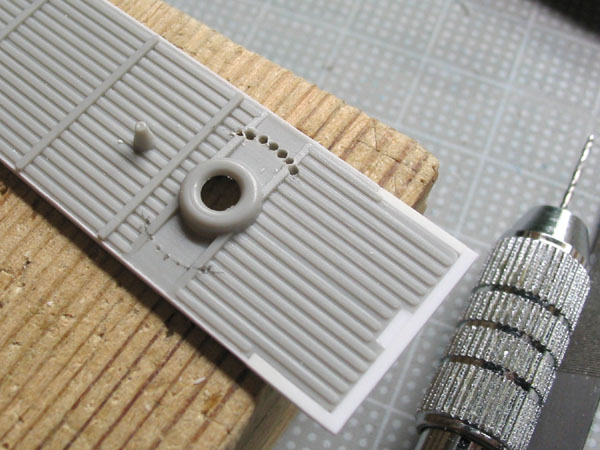

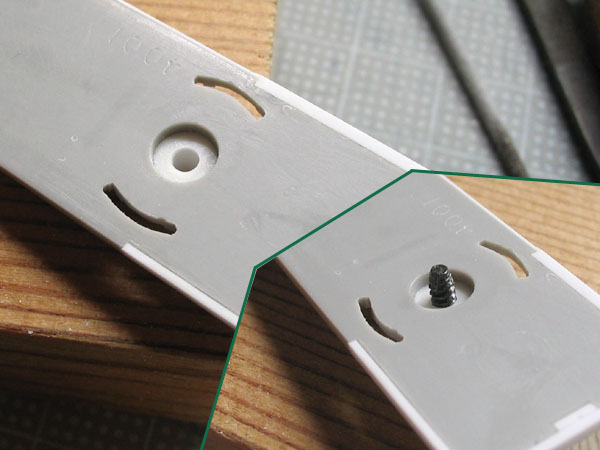

そしてそこにφ3.2プラパイプ(エバーグリーン)を突き当てて接着し、固着後にt0.3プラ板の孔もパイプの穴に合うよう削り拡げます。 なお、プラパイプは事前に穴をドリルでφ2.0に拡げた後、外周を軽くテーパー加工し、適切な長さに切り詰めておきました。(テーパー加工はピン止め台車を用いる場合のみ。ビス止めの場合は台車の穴が大きいので不要です。)

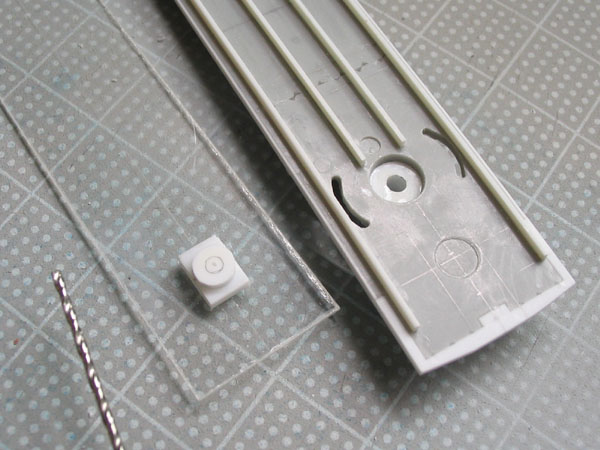

中心の穴をφ2.0に拡げたのは、KATOのビスを素通しするためです(右下)。 ビスはこの上に付けるプラ材に噛むようにします。 次に、補強用のリブをプラ帯材で作ります。 t0.5板を1.2mm幅にカットしたものを4本立てるように付けます。

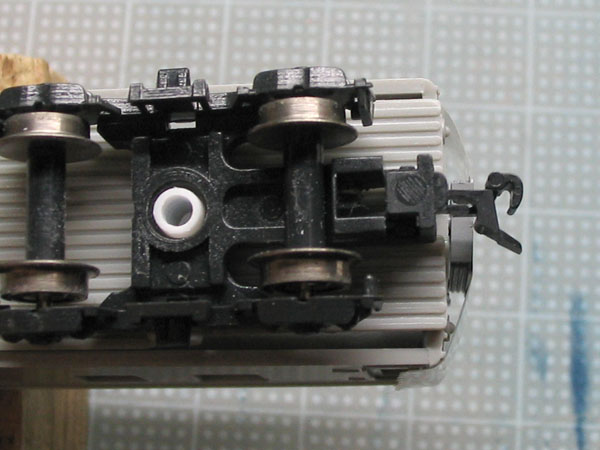

(画像では台車ビスが止まっているように見えますが、実際はかろうじて引っ掛かっているだけです。) 付ける前は柔らかかった床板が、固着後は必要十分な固さになりました。 ただ、中央のリブはもっと長くしても良かったかもしれません。 そして床上に「イス板」を付けます。 材料はt0.5透明プラ板を用いることにしました。透明にしたのは白色より固いためです。 15.2mm幅に切り出したら、111.2mm長にカットしてカエリを取り、中心線を罫書いておきます。

ポイントはプラ材の固着をしっかり待つ(出来れば一晩置く)ことと、台車中心位置を現物合わせで決める(穴からシャープペンシルで罫書く)こと。 そのあとφ1.5くらいの孔を開けて、ビスでセルフタッピングしますが、固い場合は無理にねじ込まず、少し丸ヤスリでテーパー状に拡げてから行うと失敗しにくいです。

これで完成品に近い構造になりました。 透明なので構造が分かりやすいですね(笑) この段階で、車高を調整することにします。 このキットでは床板止めが側面ガラスに付いていますので、まずガラスパーツを切り出し、ボディーにはめ込んで床板を合わせてみます。

KATO台車を付けているものの、まだ若干高いようです。0.5mmくらい?

元のガラスの床板止めは裾から1.2mmの位置だったので、1.7mmの位置にt0.5・1.2mm幅のプラ帯材を付けていきます。位置は車端付近、台車付近、中央部の5か所ずつとしました。 なお接着の際は、ノギスの尻にある深さ測定部を用いました。 この後、ガラスの床板止めも0.5mm削っておきました。

わずかに低いように見えますが、このまま進めます。 (→完成後はちょうど良い感じになりました)

|